鰹のいいところを凝縮し、うまみと風味を濃縮させた鰹荒節ができあがるまで。

-

1.解凍 (工程1日目)

焼津港で水揚げされた国産の冷凍鰹をタンクの中で一晩かけて解凍します。

カツオの中心まで解凍することが重要です。

凍った部分が残ると煮た似た時にムラが出てしまい苦みが発生する原因となります。管理ポイント

アレルギー物質であるヒスタミンの発生を阻止できる4.4℃以上12時間以内の加熱加工が出来るよう、水温管理をしております。

-

2.生切 (工程2日目)

鰹生切専用の機械で鰹の頭とハラモ(お腹の皮)を切断します。

ハラモを切るのは、内臓を除去するためと、そもそもハラモの部分は脂が多く節に不向きで、そのままにしておくと途中で欠けてしまい、歩留まり低下につながるからです。

-

3.血抜き

機械で処理された鰹が水を張った水槽の中に流れていきます。そこで、表面についた血水やゴミを除去します。

-

4.煮熟

余分なところを切り落とされた鰹をお湯で煮ます。お湯で煮る目的は4つ。

- ①タンパク質を変性させその後の乾燥をしやすくするため

- ②肉中の消化酵素の働きを失活させ、旨味成分を固定し腐敗を防止するため

- ③煮沸殺菌するため

- ④鰹の持つ嫌味をお湯に放出させ、味のバランスを整えるため

ポイント

出来るだけ高い温度で煮はじめます。煮上げ直後に鰹の中心温度を測定し中心まで完全に煮熟します。

煮えが悪い部分があると、苦みが発生やダシの濁りの原因になります。

-

5.骨抜き

鰹節として流通されない部分、ヒレ・ウロコ・中骨・採りきれていない内臓をすべて除去します。

一尾づつすべて手作業で行います。鰹節製造で一番骨の折れる作業です。

-

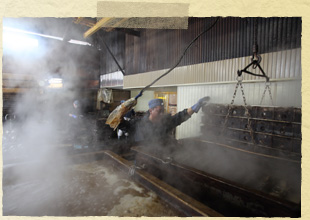

6.焙乾 (工程3日目~14日目)

弊社オリジナル乾燥機、焼津式乾燥機、急造庫の3種類の乾燥機を駆使し、薪を燃やした熱と煙で燻しながら時間をかけて乾燥し、ユーザー様の要求する特徴や規格値を満たした鰹節に仕上げます。

鰹節は連続乾燥ではいいものはできません。ある程度表面を乾燥させてから休ませて内部の水分を外側に引き出す時間が必要です。間欠焙乾と言います。この間欠焙乾を何回も何回も繰り返し水分をとばしていきます。